Укратко представимо процес производње судопера од нерђајућег челика. Производња судопера од нерђајућег челика углавном укључује избор сировина, производне процесе, површинску обраду итд. Генерално, неопходна су ова три корака, од којих су избор сировина и процеси производње и третмана најважнији.

Избор сировина

Тренутно, материјали од нерђајућег челика које обично користе домаћи произвођачи судопера од нерђајућег челика су плоче од нерђајућег челика дебљине 0,8-1,0 мм, које су најпогодније за производњу судопера. Ако је плоча превише танка, то ће утицати на век трајања и снагу судопера. Ако је плоча предебела, лако је оштетити опрано посуђе.

Процес производње

Постоје два главна процеса третмана за умиваонике од нерђајућег челика: заваривање и једнократно обликовање.

1. Метода заваривања

Метода заваривања је да се површина жлеба и тело жлеба пробуше одвојено, а затим се споје заваривањем, и испуни и полира површина завара. Генерално, на предњој страни нема трагова заваривања. Ова метода производње и обраде је једноставна у процесу и може се постићи малом опремом за штанцање и једноставним калупима. Обично се користе плоче од нерђајућег челика дебљине 0,5-0,7 мм. Ова метода прераде има мање губитке током производног процеса, а трошак је релативно низак. Због тога је цена судопера од нерђајућег челика произведеног овом методом релативно ниска. Сада док је производ редовног произвођача, процес заваривања је заварен нумеричком контролом таласног отпора заваривања, а квалитет је прошао. Постоје два начина:

1) Прво је околно заваривање базена и панела, које се назива и заваривање шавова (заваривање дна).

Његова предност је леп изглед. Након ригорозне обраде, није лако пронаћи заваре, а површина судопера је равна и глатка. Недостатак је што неки потрошачи сумњају у његову чврстоћу. У ствари, тренутна технологија заваривања углавном укључује подлучно заваривање и најнапредније заваривање отпора са нумеричком контролом, а квалитет је прошао. Недостатак ове методе заваривања је што троши превише материјала и мора да пробије две челичне плоче.

2) Други је сучеоно заваривање два појединачна базена у један, такође се назива сучеоно заваривање.

Предност је што су умиваоник и панел интегрално растегнути и формирани, што је чврсто и издржљиво. Недостатак је што се трагови заваривања лако виде, а равност је нешто лошија. У ствари, неки такозвани умиваоници са двоструким резервоаром у једном кораку нису штанцани од једног комада материјала, већ су заварени по мери са два појединачна умиваоника. Када га купите, можете обратити пажњу на то да је спој за лемљење у средини два умиваоника, што се може видети са полеђине. Једна плоча је избушена у два судопера. Не постоји таква технологија у свету. Најтеже је обезбедити равну површину посуде за сучеоно заварене лонце. Ако се може гарантовати, онда је то заиста најбољи начин. Пошто користи исти материјал као и целокупно истезање, такође може решити проблем истезања спојеног истезања.

Квалитет заваривања судопера је најкритичнији фактор који утиче на животни век лавабоа. Добро заваривање може спречити рђу и одлемљење. Заваривање треба да буде глатко, глатко, чврсто, без лажног заваривања, мрља од рђе и неравнина. Сви дупли умиваоници чија дубина прелази 18цм су заварени. Пошто се резервоар са дуплим базеном растеже више од 18 цм у исто време (дубина резервоара, а не укупна висина резервоара и бочне стране резервоара)), то је гранична дубина технологије обраде.

2. Једнократна метода интегралног истезања (углавном се користи за један жлеб)

Овај начин обраде судопера од нерђајућег челика је направљен од целог лима материјала, који захтева релативно високу опрему за обраду и калупе. Пошто једнократно обликовање захтева висок квалитет и дуктилност лима, он се генерално пробија лимом од нерђајућег челика дебљине 0,8-1 мм. Користите интегралне калупе и увозну опрему за штанцање. Због великог губитка сечења ивице лима у производњи методе једнократног обликовања и великих улагања у калупе и опрему, цена је висока. Због тога је судопер од нерђајућег челика произведен овом методом скупљи.

Једнократни процес производње калупа је веома популаран, а процес производње је тежак. Оваква технологија производње је веома захтевна, а процес једноделног обликовања је посебно важан процес који захтева висок материјал челичних плоча. Решио је проблем цурења изазваног заваривањем тела базена да завар не може да издржи корозију различитих хемијских течности (као што су детерџент, средство за чишћење нерђајућег челика, итд.). Али постоји много недостатака у испирању плоче у судопер, као што су:

1) Укупна дебљина формираног судопера је неуједначена, релативно танка, углавном око 0,7 мм. Ова технологија тренутно није превазиђена, дно судопера је претанко, а боља дебљина лавабоа би требало да буде 0,8-1,0 мм.

2) Судопер не може бити превише дубок. Пошто је сувише дубок, зид судопера ће бити претанак и сломљен, а превише плитка вода ће лако прскати, што је проблематично за коришћење.

3) Резервоари за воду за истезање генерално захтевају жарење на високој температури, обично на температури изнад 1200 степени. Након таквог третмана, крутост резервоара за воду је природно ослабљена, а тврдоћа резервоара за воду је дефинитивно угрожена.

4) У погледу обраде ивица, укупни растегнути базен је генерално једнослојни прирубнички. С једне стране, врло је могуће посећи руке инсталатеру. Најважније је да нема "ребра за ојачање" и да тежина није довољно добра. Истовремено, тешко је постићи ефекат заптивне воде.

5) Целокупна растезљива плоча је тешко да буде равна.

6) Цена је превисока. Због изузетно високих захтева за материјалима и процесима, цена једног базена је практично повећана.

Предност судопера за једнократно формирање је што је материјал бољи од материјала завареног базена, процес је компликован, а обрада је тешка. Процес заваривања судопера је једноставан, а плоча се не формира добро у једном тренутку, али је релативна цена мало јефтинија, а дебљина доње плоче је такође дебља од оне код једнократног формирања. Једноставно речено, нема разлике у употреби између завареног судопера и једноделног судопера. Међутим, због процесних разлога, интегрисани судопер од нерђајућег челика не може бити превише дубок и постоји проблем прскања воде. Најистакнутија предност интегрисаног судопера је то што неће пропуштати проблеме због заваривања умиваоника који није кородиран разним хемијским течностима (као што су детерџенти, средства за чишћење нерђајућег челика, итд.). Али ова предност више нема предности због дугог гарантног рока.

Површинска обрада

Тренутно постоје четири врсте процеса површинске обраде судопера од нерђајућег челика: један је мат (брушен), други је пескарење (мат бисерно сребрна површина), трећи је полирање (огледало), а четврти је утискивање.

1. Глазура (цртање жице)

Тренутно, најраспрострањенији процес површинске обраде у индустрији прераде судопера од нерђајућег челика је глазура (извлачење жице). Неки произвођачи раде процес глазуре прилично једноставан, а цена је такође ниска. Само користите брусни точак за полирање. Такви купци немају веома високе захтеве за површину материјала. Мали површински недостатак се елиминише након полирања неколико пута.

Тренутно су неке јединице за дистрибуцију од нерђајућег челика у Вуки и Зхејиангу увеле опрему за млевење уља у целој ролни, што подиже праг за предузећа за прераду судопера од нерђајућег челика. Потребно је обратити више пажње на квалитет површине производа. Наравно, уљно млевење целе ролне је такође тест квалитета површине материјала, укључујући стил обраде површине који захтева купац, правац текстуре, итд. Дефекти који се лако појављују у овој обради процес су трака разлике у боји, вибрациони узорак и удубљење и дубина шаре узроковане гашењем или променом траке током обраде.

2. Пескарење (мат бисерно сребрна површина)

Ефекат судопера од нерђајућег челика након пескарења је бисерно мат. Његова предност је што се не лепи за уље, а веома је лепа. Овај процес површинске обраде је веома популаран и модеран у Европи. У површинској обради неких кућних апарата, скоро сви извозни произвођачи усвајају овај стил обраде. Пескарење углавном користи стаклене перле за пескарење, а затим хемијску површинску обраду.

3. Полирање (огледало)

Полирање (огледало) је широко коришћен стил површинске обраде у раним данима. Међутим, било да се ослањало на ручно полирање на почетку или на механичко полирање касније, то је била тежња за глатком и рефлектујућом површином. Што је површина равнија, то је већи степен рефлексије. Полирање има високе захтеве према самом материјалу, а квалитет површине је тешко контролисати током обраде, а и најлакше се огребати. И после дужег времена, ефекат огледала је нестао.

4. Ембоссинг

Рељефни стил је направљен од рељефног материјала. У домаћим челичанама нема залиха овог материјала, а технологија производње овог материјала није доступна свим челичанама, па је његова цена релативно висока. Рељефни материјал је веома отпоран на хабање. Лично мислим да ако популарност овог материјала може бити популарна као и други површински обрађени материјали, то ће такође бити препознато на тржишту.

Специфичан процес формирања судопера од нерђајућег челика

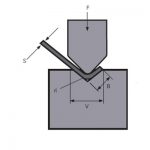

1. Стретцх обликовање

1) Машина: генерално користите хидрауличну пресу веће тонаже (200Т) или више за истезање плоче.

2) Калуп: Угао не би требало да буде превише раван, генерално директно изнад φ10, структура треба да буде разумна.

3) Материјал: Генерално, дебљина плоче треба да буде унутар 0,8-1,0 мм. Ако пређе овај опсег, чак и хидраулична преса од 500Т ће бити слаба.

4) Термичка обрада: Целокупном растегнутом резервоару за воду генерално је потребан третман жарења на високој температури, обично на температури изнад 1200 степени, да би се елиминисао унутрашњи стрес након истезања.

5) Површинска обрада: извлачење жице, полирање, полирање (углавном глатко).

6) Процес: Након додавања уља за цртање у калуп, плоча се може глатко растегнути, третманом жарења након формирања и површинском обрадом.

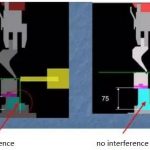

2. Ручно обликовање

1) Машина: генерално користите машину за савијање кочнице, хидрауличну пресу за формирање и машину за заваривање аргоном за заваривање.

2) Опрема: уређаји за савијање, хидраулички калупи за пресу.

3) Материјал: Пошто процес усваја савијање, дебљина плоче није ограничена, а разумна дебљина се генерално усваја према економији.

4) Заваривање: Према дебљини материјала, могу се одабрати различите струје заваривања, на пример, струја заваривања испод 220А се користи за 1,2 мм.

5) Површинска обрада: извлачење жице, полирање, полирање (углавном глатко).

6) Процес: Генерално, лист се прво савија и формира, а затим се бочни шавови заварују као оригами кутија и на крају се врши површинска обрада.